Vibrationsförderer: Das unverzichtbare Rückgrat moderner automatisierter Produktionslinien

In der industriellen Automatisierung stehen Effizienz, Zuverlässigkeit und maximale Verfügbarkeit an erster Stelle. Im Zentrum dieser Bemühungen steht eine scheinbar einfache, aber entscheidende Komponente: der Vibrationsförderer. Weit mehr als ein einfaches Fördergerät ist er ein hochentwickeltes und präzisionsgefertigtes System zur Materialzufuhr. Er bildet den entscheidenden ersten Schritt in der Produktionslinie und ist die zentrale Schnittstelle zwischen Schüttgutlagerung und allen nachfolgenden Hochgeschwindigkeits- und Präzisionsprozessen.

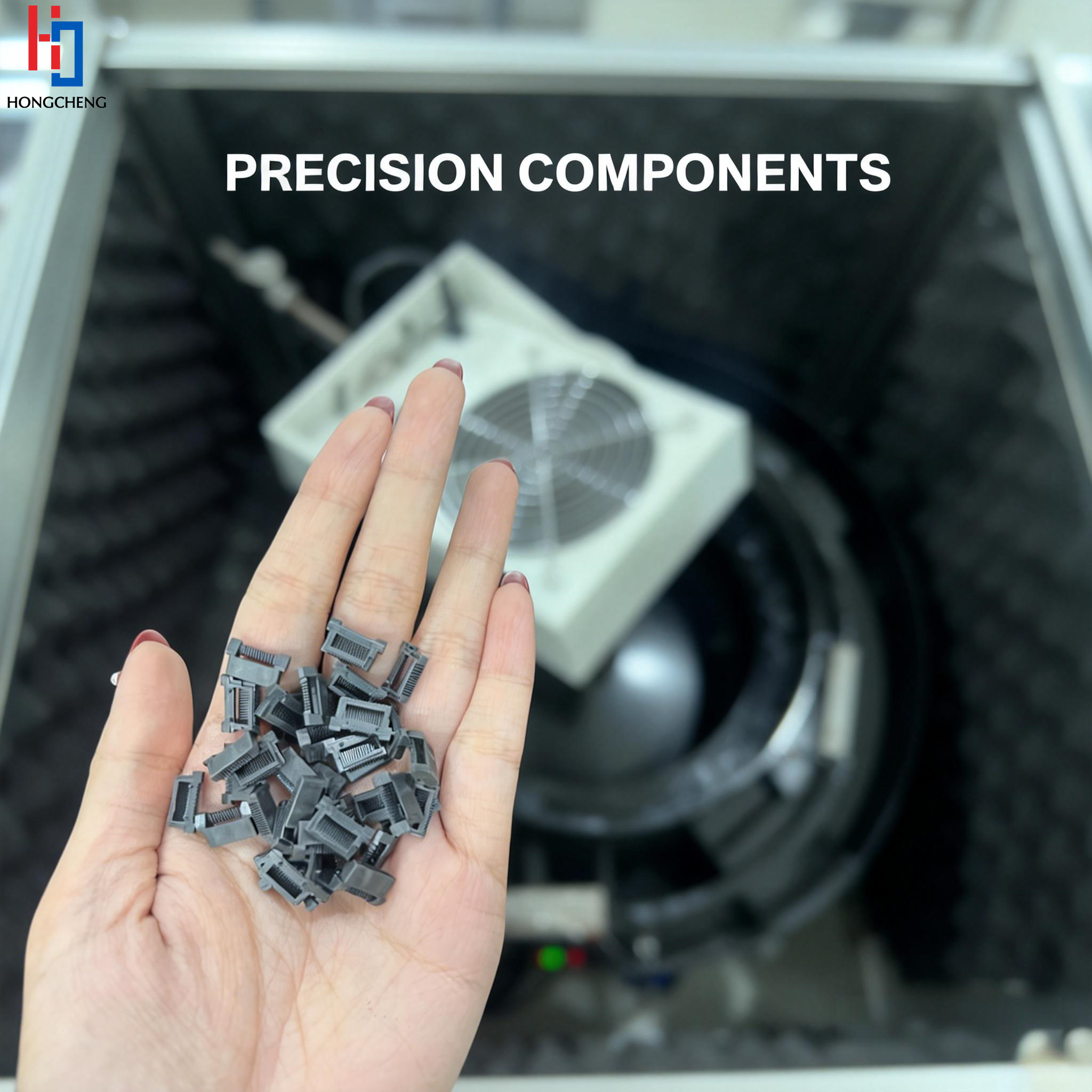

Ganz am Anfang der Wertschöpfungskette positioniert, besteht seine Hauptaufgabe darin, zufällig gelagerte Komponenten zu sortieren, auszurichten und zu vereinzeln. Es wandelt Chaos in Ordnung um und liefert zuverlässig einen stetigen Fluss perfekt positionierter Teile an nachgelagerte Anlagen wie Montageroboter, Präzisionsplatzierungsmodule, Bildverarbeitungssysteme und Verpackungsmaschinen. Die Leistung dieses vorgelagerten Prozesses Sie bestimmt direkt den Rhythmus, die Stabilität und die Gesamtproduktivität der gesamten Produktionslinie und ist damit nicht nur ein Zubehörteil, sondern das grundlegende Rückgrat einer zuverlässigen Automatisierung.

Die Wissenschaft der präzisen Bewegung: Wie Vibrationsförderer funktionieren

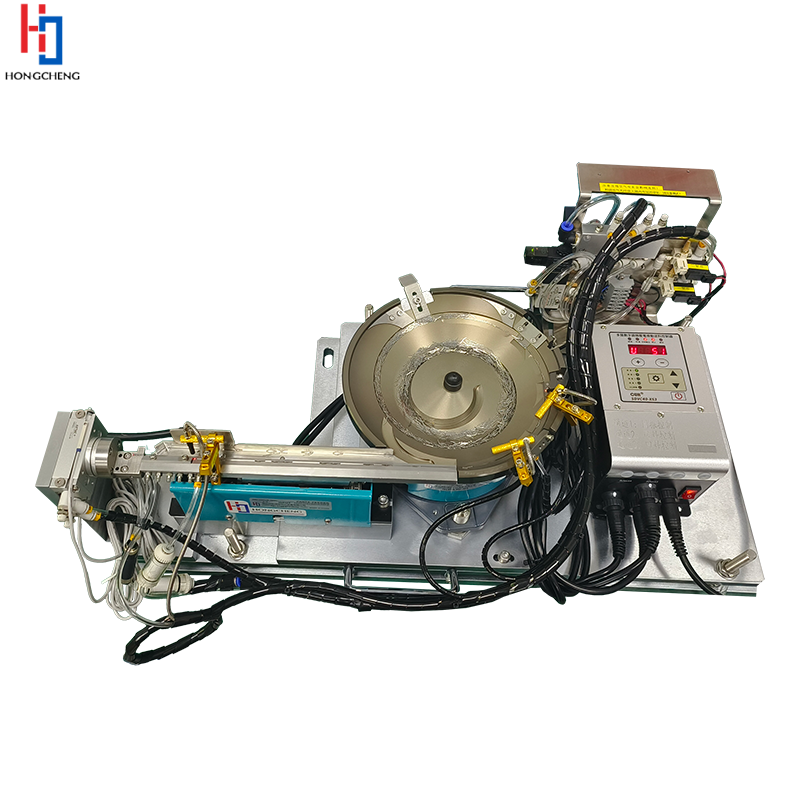

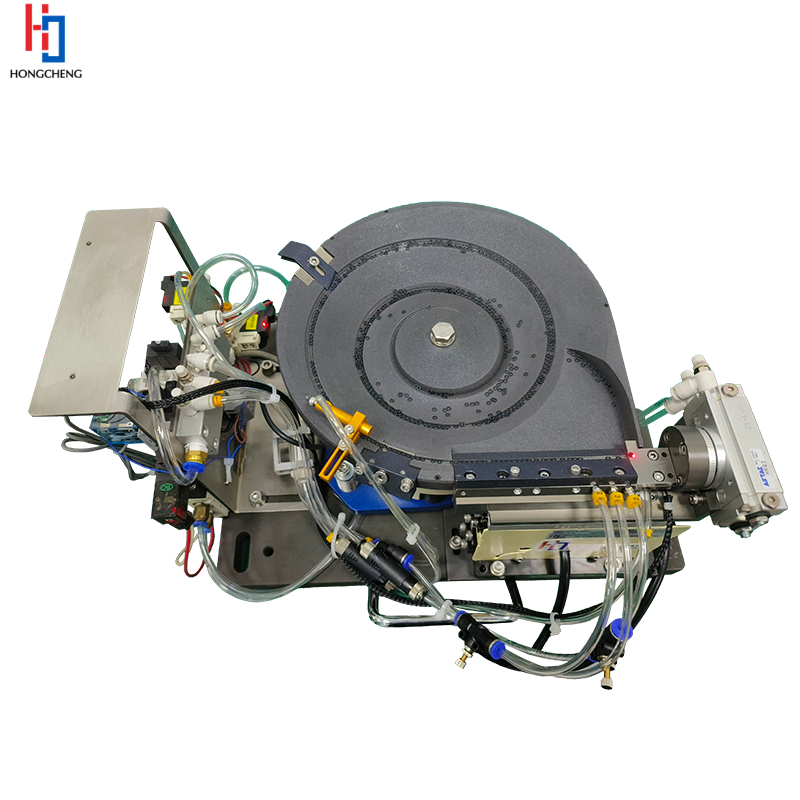

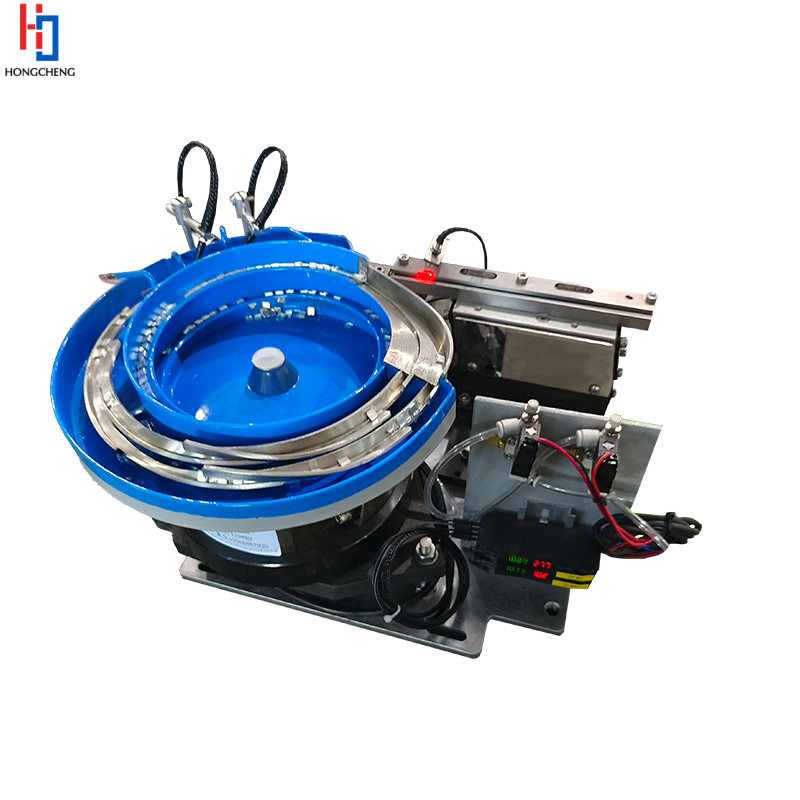

Das Funktionsprinzip eines Vibrationsförderers besticht durch seine elegante Einfachheit und seine hohe Leistungsfähigkeit. Das System besteht im Wesentlichen aus einer Antriebseinheit, einem Federsystem und einer Förderbahn oder einem Förderteller. Die Antriebseinheit – elektromagnetisch oder elektromechanisch – erzeugt kontrollierte, hochfrequente Vibrationen. Diese Vibrationen werden über das Federsystem auf die Förderfläche übertragen und erzeugen so einen sich wiederholenden Zyklus aus Mikrohub und Vorwärtsbewegung.

Durch diese Funktion bewegen sich die Teile in einer Reihe kleiner, kontrollierter Hüpfer entlang der Schiene. Richtung und Art dieser Bewegung sind präzise gesteuert. Durch die genaue Einstellung der Vibrationsamplitude (der Leistung der Vibration) und, in manchen Systemen, der Frequenz, können Bediener die Vorschubgeschwindigkeit exakt regeln – vom Stillstand bis zu einem schnellen, gleichmäßigen Materialfluss. Diese präzise Steuerung gewährleistet nicht nur ein gleichbleibendes Volumen, sondern auch die schonende Behandlung selbst empfindlichster Bauteile und minimiert so Stöße, Oberflächenbeschädigungen und Verformungen.

Vom Chaos zur Ordnung: Die entscheidende Rolle in Automatisierungsökosystemen

Die wichtigste und wertvollste Funktion eines Vibrationsförderers in einer automatisierten Fertigungslinie ist seine Fähigkeit, ungeordnetes Schüttgut in einen geordneten, einheitlichen Materialfluss umzuwandeln. Dieser Prozess umfasst zwei wesentliche Phasen:

Massenstrom zu gerichtetem Fluss: Ein Vibrationswendelförderer ist die gängigste Ausführung. Die Teile werden lose in die Mitte der Wendel gegeben. Durch die Vibration der Wendel werden die Teile entlang einer spiralförmigen Schiene an der Innenwand nach oben befördert. Integrierte Werkzeuge, Schienen, Abstreifer und Selektoren – speziell auf die jeweilige Teilegeometrie abgestimmt – interagieren aktiv mit den Teilen. Falsch ausgerichtete Teile werden sanft zurück in den Behälter der Wendel befördert, während nur Teile in der gewünschten Ausrichtung passieren dürfen. Dieser selbstregulierende Prozess erzeugt einen kontinuierlichen, einreihigen Strom perfekt ausgerichteter Bauteile, die die Auslaufschiene der Wendel verlassen.

Synchronisierte Auslieferung an nachgelagerte Prozesse: Diese organisierte Ausgabe ist präzise getaktet, um die nachfolgende Automatisierung zu speisen. Ob es sich um einen Roboter-Greifer für die Montage, eine Prüfsonde für die elektrische Überprüfung, eine Kamerastation für die Maßkontrolle oder eine Blisterverpackung für die Endverpackung handelt – die Zuführung stellt sicher, dass die Teile zur richtigen Zeit am richtigen Ort und in der richtigen Ausrichtung bereitgestellt werden. Diese Synchronisierung beseitigt Engpässe, verhindert Leerlaufzeiten nachgelagerter Anlagen (Teilemangel) und vermeidet kostspielige Störungen und Fehlzuführungen durch fehlerhaft geformte oder falsch ausgerichtete Teile.

Operative Exzellenz fördern: Wichtigste Vorteile und strategische Vorzüge

Die Implementierung eines gut konstruierten Vibrationsfördersystems liefert spürbare, wirtschaftlichen Vorteile, die sich direkt auf die wichtigsten Leistungsindikatoren der Fertigung auswirken:

Maximale Anlagenverfügbarkeit und Gesamtanlageneffektivität (OEE): Eine zuverlässige, störungsfreie Materialzufuhr ist die wichtigste Maßnahme gegen ungeplante Ausfallzeiten. Eine stabile Zuführung gewährleistet, dass hochwertige nachgelagerte Anlagen wie Roboter und CNC-Maschinen innerhalb ihrer geplanten Taktzeiten arbeiten und somit die Gesamtanlageneffektivität (OEE) direkt verbessern.

Verbesserte Produktqualität und Ausbeute: Eine gleichmäßige Bauteilausrichtung und -anordnung sind entscheidend für eine fehlerfreie Montage und präzise Prüfung. Diese Präzision reduziert Montagefehler, Fehlausrichtungen und Fehlausschüsse und führt so zu einer höheren Ausbeute beim ersten Durchgang und einer überlegenen Endproduktqualität.

Reduzierte Betriebskosten: Die robuste und wartungsarme Konstruktion von Vibrationsförderern minimiert den Wartungsaufwand und die damit verbundenen Arbeitskosten. Durch die drastische Reduzierung von Teilebeschädigung, Ausschuss und Abfall aufgrund von Zuführfehlern lassen sich die Materialkosten zudem besser kontrollieren.

Unübertroffene Flexibilität und Skalierbarkeit: Moderne Zuführsysteme sind für die Ära der Serienfertigung mit hoher Produktvielfalt und geringen Stückzahlen konzipiert. Merkmale wie Schnellwechselschalen, modulare und verstellbare Führungsschienen sowie digital gesteuerte Antriebe ermöglichen einen schnellen Produktwechsel. Diese Flexibilität unterstützt flexible Fertigungsstrategien und sichert die Zukunftsfähigkeit der Produktionslinie.

Nahtlose Integration mit Industrie 4.0: Moderne Vibrationsförderer sind intelligente Systemkomponenten. Sie können mit Sensoren ausgestattet werden, um Fördermenge, Füllstand und Antriebszustand zu überwachen.

Die Wahl des richtigen Partners: Eine Entscheidung, die Ihr gesamtes Sortiment beeinflusst.

Die Wahl eines Vibrationsförderers sollte niemals eine Nebensache sein. Es handelt sich um eine strategische Investition in die Linienstabilität. Die effektivsten Systeme werden nicht einfach nur gekauft, sondern in enger Zusammenarbeit zwischen Hersteller und Endanwender entwickelt. Wichtige Aspekte sind:

Teilemerkmale: Größe, Gewicht, Geometrie, Material und Zerbrechlichkeit.

Tarifanforderungen: Erforderliche Teile pro Minute (PPM) im Dauerbetrieb.

Linienumgebung: Spezifikationen zur Geräuschdämpfung.

Integrationsbedarf: Steuerungsschnittstelle (analoge/digitale Ein-/Ausgänge, Feldbus), physischer Platzbedarf und Konnektivität mit bestehender Automatisierung.

Ein optimal dimensionierter und individuell abgestimmter Vibrationsförderer transportiert nicht nur Teile, sondern synchronisiert, stabilisiert und optimiert den gesamten Produktionsprozess. Er verwandelt eine Ansammlung einzelner Maschinen in ein zusammenhängendes, effizientes und vollautomatisiertes Produktionssystem.

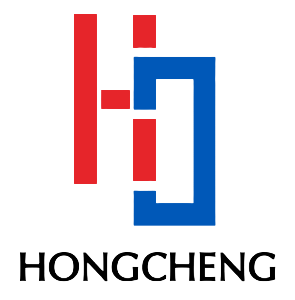

Über Shenzhen Hongcheng Automation Equipment Co., Ltd.

Shenzhen Hongcheng Automation Equipment Co., Ltd. ist ein spezialisierter Anbieter für die Entwicklung, Konstruktion und Fertigung von Hochleistungs-Vibrationsförderanlagen. Wir liefern mehr als nur Hardware; wir bieten komplette, automatisierungsfähige Fördersysteme, die reale Produktionsherausforderungen lösen.

Unsere Expertise deckt das gesamte Spektrum ab – von standardmäßigen elektromagnetischen und elektromechanischen Antriebseinheiten bis hin zu kundenspezifisch gefertigten Vibrationsrinnen mit komplexen Werkzeugen für die präzise Teileausrichtung. Wir bedienen eine Vielzahl anspruchsvoller Branchen, darunter Präzisionselektronik, Automobilzulieferer, Montage von Verbindungselementen, Pharma- und Medizintechnik sowie Konsumgüterverpackungen.

Bei Hongcheng beginnt unser Prozess mit dem Verständnis Ihrer individuellen Anwendung. Wir kombinieren bewährte Konstruktionsprinzipien mit innovativen Anpassungen, um Zuführsysteme zu entwickeln, die sich durch außergewöhnliche Zuverlässigkeit, schonende Teilehandhabung und einfache Integration auszeichnen. Unser Ziel ist es, Ihr verlässlicher Partner in der Automatisierung zu werden und sicherzustellen, dass Ihre Produktionslinien ihr volles Potenzial hinsichtlich Durchsatz, Qualität und Zuverlässigkeit ausschöpfen. Lassen Sie uns die Grundlage für Ihren Erfolg schaffen.